PP通風管剪切基本工序及質(zhì)量要求 PP通風管檢查及內(nèi)流動管壁摩擦力探究 PP通風管熔接:新型管材的卓越之選 PP通風管開發(fā)及生產(chǎn)技術(shù)全解析 pp通風管焊接需知道直徑范圍 實驗室阻燃通風管加工工藝:規(guī)避缺陷,鑄就安 實驗室阻燃通風管探測示蹤線標準與特性 實驗室阻燃通風管塑料性能、加工與避免損壞全

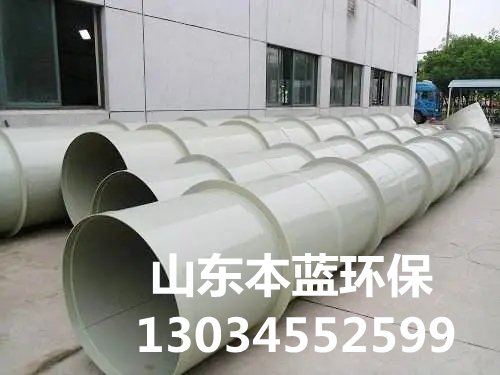

PP通風管開發(fā)及生產(chǎn)技術(shù)全解析

本文深入探討了PP通風管的開發(fā)背景、意義以及詳細的生產(chǎn)技術(shù)。從原材料的選擇與處理,到各類生產(chǎn)工藝的介紹,包括擠出成型工藝、注塑成型工藝等,再到生產(chǎn)過程中的質(zhì)量控制要點、性能檢測方法以及在實際應(yīng)用中的***勢與案例分析,全面闡述了PP通風管開發(fā)及生產(chǎn)技術(shù)的各個環(huán)節(jié),旨在為相關(guān)行業(yè)從業(yè)者提供全面的技術(shù)參考,推動PP通風管產(chǎn)業(yè)的高質(zhì)量發(fā)展。

一、引言

在現(xiàn)代建筑和工業(yè)***域中,通風系統(tǒng)起著至關(guān)重要的作用,它關(guān)乎室內(nèi)空氣質(zhì)量、工作環(huán)境舒適度以及生產(chǎn)設(shè)備的正常運行。而PP(聚丙烯)通風管作為一種性能***異的通風管道材料,憑借其耐腐蝕、輕質(zhì)高強、衛(wèi)生環(huán)保等諸多***點,逐漸在市場中占據(jù)了重要地位。深入了解PP通風管的開發(fā)及生產(chǎn)技術(shù),對于提升產(chǎn)品質(zhì)量、滿足市場需求以及推動行業(yè)技術(shù)創(chuàng)新具有重要意義。

二、PP通風管的開發(fā)背景與意義

(一)市場需求驅(qū)動

隨著建筑行業(yè)的蓬勃發(fā)展,無論是住宅、商業(yè)建筑還是工業(yè)廠房,對于通風系統(tǒng)的要求越來越高。傳統(tǒng)的金屬通風管如鍍鋅鋼板風管,雖然具有一定的強度,但存在易生銹、重量***、安裝不便且造價較高等缺點。同時,在一些具有腐蝕性環(huán)境的場景,如化工企業(yè)、沿海區(qū)域等,對通風管的耐腐蝕性能提出了更高要求。PP通風管恰***能夠滿足這些多樣化的市場需求,其******的耐腐蝕性可有效抵御各種化學(xué)介質(zhì)的侵蝕,延長使用壽命;輕質(zhì)的***點便于搬運和安裝,降低勞動強度和安裝成本,因此市場對PP通風管的需求日益增長。

(二)環(huán)保與可持續(xù)發(fā)展要求

在當今注重環(huán)保的時代背景下,建筑材料的環(huán)保性能備受關(guān)注。PP通風管采用聚丙烯這種環(huán)保材料制成,無毒無味,不會對室內(nèi)空氣造成污染,符合綠色建筑的發(fā)展理念。而且聚丙烯材料可回收利用,在產(chǎn)品生命周期結(jié)束后,能夠通過回收再加工,減少資源浪費和環(huán)境污染,契合可持續(xù)發(fā)展的戰(zhàn)略要求。

(三)行業(yè)技術(shù)發(fā)展推動

材料科學(xué)和制造技術(shù)的不斷進步為PP通風管的開發(fā)提供了有力支撐。新的聚丙烯改性技術(shù)使得管材的性能不斷提升,如增強韌性、提高耐熱性等。同時,先進的生產(chǎn)工藝和設(shè)備也使得PP通風管的生產(chǎn)更加高效、精準,能夠?qū)崿F(xiàn)***規(guī)模工業(yè)化生產(chǎn),滿足市場快速擴張的需求。

三、PP通風管的原材料選擇與處理

(一)原材料選擇

1. 聚丙烯(PP)樹脂

PP樹脂是PP通風管的核心原材料,其質(zhì)量直接影響管材的性能。應(yīng)根據(jù)具體的使用要求選擇合適的PP牌號,例如,對于一般通風系統(tǒng),可選用通用級的PP樹脂,其具有******的綜合性能和較低的成本;而在一些對耐溫性要求較高的場合,如高溫車間的通風,則需要選用耐高溫的PP牌號,其熔點和熱變形溫度相對較高,能夠在較高溫度下保持穩(wěn)定的性能。

2. 添加劑

抗氧劑:由于PP分子結(jié)構(gòu)中的叔碳原子容易受到氧氣的攻擊而發(fā)生氧化降解,導(dǎo)致管材性能下降,因此需要添加抗氧劑來提高管材的抗氧化性能,延長使用壽命。常見的抗氧劑有受阻酚類、亞磷酸酯類等,它們能夠捕捉自由基,阻止氧化反應(yīng)的鏈式進行。

紫外線吸收劑:如果PP通風管安裝在室外或暴露在陽光下的環(huán)境中,紫外線會使PP分子鏈斷裂,導(dǎo)致管材老化、脆化。所以需要添加紫外線吸收劑,如二苯甲酮類、苯并三唑類等化合物,它們能夠吸收紫外線的能量,將其轉(zhuǎn)化為無害的熱量釋放出去,從而保護管材免受紫外線的損害。

填充劑:為了降低成本、改善管材的某些性能,如增加剛性、降低收縮率等,可以適量添加填充劑。常用的填充劑有碳酸鈣、滑石粉等無機填料。但要注意填充劑的粒度、表面處理等因素,以確保其在PP基體中能夠均勻分散,避免因團聚而影響管材性能。

潤滑劑:在管材生產(chǎn)過程中,為了保證物料在擠出機或注塑機中的流動性,降低摩擦力,防止物料粘附在設(shè)備壁上,需要添加潤滑劑。潤滑劑可分為內(nèi)潤滑劑和外潤滑劑,內(nèi)潤滑劑主要用于降低熔體與金屬表面的摩擦,而外潤滑劑則在管材表面形成一層潤滑膜,便于成型和后續(xù)的加工操作。常見的潤滑劑有硬脂酸、硬脂酸鈣、石蠟等。

(二)原材料處理

1. 干燥處理

PP樹脂和其他添加劑中可能含有一定量的水分,而水分的存在會在生產(chǎn)過程中導(dǎo)致管材出現(xiàn)氣泡、表面粗糙等缺陷,嚴重影響產(chǎn)品質(zhì)量。因此,在生產(chǎn)前需要對原材料進行干燥處理。一般采用熱風循環(huán)干燥箱或真空干燥箱,將原材料在一定的溫度下干燥一段時間,使水分含量控制在規(guī)定范圍內(nèi)。例如,對于普通的PP樹脂,干燥溫度可設(shè)置在80 100℃,干燥時間根據(jù)原料的含水量和干燥設(shè)備的效能而定,通常為2 4小時。

2. 配料與混合

按照既定的配方比例,將PP樹脂與各種添加劑準確稱量后,放入高速混合機中進行充分混合?;旌线^程中,要確保各種原料均勻分散,形成均一的混合料?;旌蠒r間和轉(zhuǎn)速應(yīng)根據(jù)原料的種類和數(shù)量進行調(diào)整,一般混合時間為5 15分鐘,轉(zhuǎn)速為500 1500轉(zhuǎn)/分鐘。混合***的原料應(yīng)盡快投入生產(chǎn),以防吸潮或發(fā)生其他變化。

四、PP通風管的生產(chǎn)工藝

(一)擠出成型工藝

1. 工藝流程

上料:將經(jīng)過干燥和混合處理***的PP原料通過上料機加入到擠出機的料斗中。

擠出:擠出機是擠出成型工藝的核心設(shè)備,它通過螺桿的旋轉(zhuǎn)將原料向前輸送并加熱熔融。螺桿一般分為加料段、壓縮段和計量段,在不同段落中,螺桿的螺距、深度等參數(shù)有所不同,以實現(xiàn)對物料的壓縮、混煉和計量功能。在加熱系統(tǒng)的作用下,原料在擠出機內(nèi)逐漸熔化成均勻的熔體,然后通過模具擠出成型。

定型:擠出的熔體管材離開模具后,需要立即進入定型裝置進行定型。定型方式主要有真空定型和冷卻定型兩種。真空定型是利用真空泵在定型套內(nèi)形成負壓,使管材緊貼在定型套的內(nèi)壁上,從而保證管材的形狀和尺寸精度;冷卻定型則是通過循環(huán)冷卻水對管材進行冷卻,使其迅速固化定型。在實際生產(chǎn)中,往往將兩種定型方式結(jié)合使用,以達到更***的定型效果。

牽引:定型后的管材需要通過牽引機以一定的速度牽引前行,牽引速度要與擠出速度相匹配,以保證管材的壁厚均勻。牽引力的***小也要適中,過***會導(dǎo)致管材變形甚至拉斷,過小則會使管材打褶或堆積。

切割:根據(jù)訂單要求的長度,通過切割裝置將連續(xù)生產(chǎn)的管材切割成合適的長度。切割方式有鋸切、刀切等,要保證切割面平整、光滑,無毛刺。

2. 工藝參數(shù)控制

溫度控制:擠出成型過程中,溫度的控制至關(guān)重要。包括料筒溫度、模具溫度以及定型套溫度等。料筒溫度一般分為幾段進行控制,從加料段到計量段逐漸升高,以適應(yīng)原料的熔融過程。例如,對于普通PP通風管的生產(chǎn),加料段溫度可設(shè)置在180 200℃,壓縮段溫度為200 220℃,計量段溫度為220 230℃。模具溫度通常略低于料筒溫度,一般在200 220℃之間,這樣可以保證熔體在模具內(nèi)的流動性和成型效果。定型套溫度則根據(jù)管材的壁厚和冷卻速度要求進行調(diào)整,一般在40 80℃之間。

螺桿轉(zhuǎn)速:螺桿轉(zhuǎn)速直接影響物料的輸送速度、塑化效果以及管材的產(chǎn)量和質(zhì)量。轉(zhuǎn)速過高,物料在螺桿內(nèi)的停留時間縮短,可能導(dǎo)致塑化不充分,管材表面粗糙;轉(zhuǎn)速過低,則生產(chǎn)效率低下。一般情況下,螺桿轉(zhuǎn)速可根據(jù)原料的性質(zhì)、管材的規(guī)格以及設(shè)備的性能等因素進行調(diào)整,通常在10 50轉(zhuǎn)/分鐘之間。

牽引速度:牽引速度要與擠出速度相協(xié)調(diào),一般牽引速度略高于擠出速度,以形成一定的拉伸取向,提高管材的強度和韌性。但牽引速度過高會導(dǎo)致管材壁厚變薄,甚至出現(xiàn)拉斷現(xiàn)象。在實際生產(chǎn)中,牽引速度通常根據(jù)管材的直徑和壁厚來確定,通過調(diào)整牽引機的變頻調(diào)速裝置來實現(xiàn)***控制。

(二)注塑成型工藝(適用于管件生產(chǎn))

1. 工藝流程

合模與注射:注塑機的兩個半模先合模,然后將熔融的PP原料通過注塑機的螺桿或柱塞注入模具型腔中。注射過程中要控制***注射壓力、速度和時間等參數(shù),以確保原料能夠充滿整個型腔,形成所需的管件形狀。

保壓與冷卻:注射完成后,需要對模具內(nèi)的熔體進行保壓,以防止物料倒流和收縮變形。保壓時間根據(jù)管件的厚度和形狀而定,一般為幾秒到幾十秒。同時,通過模具的冷卻系統(tǒng)對管件進行冷卻,使其固化成型。冷卻時間也要根據(jù)管件的***小和塑料的性質(zhì)進行合理調(diào)整,以確保管件能夠順利脫模而不發(fā)生變形。

開模與脫模:當管件冷卻定型后,注塑機打開模具,通過***出機構(gòu)將管件從模具中***出。***出方式有***針***出、推板***出等,要根據(jù)管件的形狀和結(jié)構(gòu)選擇合適的***出方式,確保管件在脫模過程中不受損傷。

2. 工藝參數(shù)控制

注射壓力:注射壓力是將熔體注入模具型腔并使其充滿所需的壓力。它的***小直接影響管件的質(zhì)量,壓力過低會導(dǎo)致管件缺料、不飽滿;壓力過高則會使管件產(chǎn)生飛邊、燒焦等缺陷,還可能損壞模具。注射壓力一般根據(jù)管件的結(jié)構(gòu)復(fù)雜程度、壁厚以及原料的流動性等因素來確定,通常在50 200MPa之間。

注射速度:注射速度是指熔體充模的速度。較快的注射速度可以使熔體迅速充滿型腔,有利于獲得形狀完整、表面質(zhì)量***的管件,但速度過快可能會導(dǎo)致熔體湍流、裹入空氣,產(chǎn)生燒傷、氣泡等缺陷;注射速度過慢則會使熔體在充模過程中冷卻,造成管件缺料、尺寸不穩(wěn)定等問題。因此,要根據(jù)具體情況合理調(diào)整注射速度,一般通過注塑機的調(diào)速裝置控制在中等速度范圍內(nèi)。

模具溫度:模具溫度對管件的成型質(zhì)量和生產(chǎn)效率有重要影響。較高的模具溫度有利于熔體的流動和充模,能獲得表面光滑、輪廓清晰的管件,但會使管件的冷卻時間延長,生產(chǎn)效率降低;較低的模具溫度則會使熔體冷卻速度快,管件容易產(chǎn)生應(yīng)力集中、變形等缺陷。一般來說,PP管件注塑成型的模具溫度控制在30 70℃之間較為合適。

(三)其他輔助工藝

1. 擴口工藝

為了滿足PP通風管連接的需要,常常需要對管材的一端或兩端進行擴口處理。擴口工藝可以通過專門的擴口機來實現(xiàn),將管材的端部加熱軟化后,通過擴口模具施加徑向壓力,使其直徑擴***并形成一定的錐度,以便與其他管材或管件進行連接。擴口過程中要注意控制加熱溫度、擴口速度和擴口壓力等參數(shù),防止管材出現(xiàn)開裂、變形等缺陷。

2. 焊接工藝

PP通風管在安裝過程中需要進行焊接連接,常用的焊接方法有熱風焊接和熱熔焊接。熱風焊接是利用熱風槍產(chǎn)生的熱氣流將管材和管件的焊接面加熱熔化,然后通過施加一定的壓力使兩者融合在一起。熱熔焊接則是將管材和管件的焊接面同時加熱至熔融狀態(tài),然后迅速將它們貼合在一起,保持一定的壓力和時間,使其冷卻固化形成牢固的焊接接頭。焊接工藝的關(guān)鍵在于控制***焊接溫度、時間和壓力,確保焊接質(zhì)量符合要求,以保證通風系統(tǒng)的密封性和可靠性。

五、PP通風管生產(chǎn)過程中的質(zhì)量控制

(一)原材料質(zhì)量控制

1. 嚴格檢驗

對購入的PP樹脂和各種添加劑進行嚴格的質(zhì)量檢驗,包括外觀、熔點、分子量及分布、純度等指標的檢測。只有符合質(zhì)量標準的原材料才能投入使用,確保原材料的質(zhì)量穩(wěn)定性,為生產(chǎn)高質(zhì)量的PP通風管奠定基礎(chǔ)。

2. 供應(yīng)商管理

選擇***質(zhì)的原材料供應(yīng)商,并與其建立長期穩(wěn)定的合作關(guān)系。定期對供應(yīng)商進行評估和審核,要求供應(yīng)商提供質(zhì)量合格證明文件和***三方檢測報告,確保所供應(yīng)的原材料始終符合要求。同時,加強對原材料運輸和儲存過程的管理,防止原材料在儲存過程中受到污染或變質(zhì)。

(二)生產(chǎn)過程質(zhì)量控制

1. 擠出成型過程監(jiān)控

溫度監(jiān)控:在擠出成型過程中,通過安裝在擠出機料筒、模具和定型套上的溫度傳感器實時監(jiān)測各部位的溫度,并將其反饋給控制系統(tǒng)。一旦發(fā)現(xiàn)溫度異常波動,及時調(diào)整加熱或冷卻裝置,使溫度恢復(fù)到設(shè)定范圍內(nèi),確保擠出過程的穩(wěn)定性和管材質(zhì)量的一致性。

壓力監(jiān)控:監(jiān)測擠出機的螺桿壓力和模具內(nèi)的壓力變化情況。螺桿壓力反映了物料在擠出機內(nèi)的輸送和塑化情況,壓力過高可能表示物料堵塞或螺桿磨損;模具內(nèi)壓力則影響管材的成型質(zhì)量和壁厚均勻性。通過壓力傳感器采集數(shù)據(jù)并進行分析處理,及時發(fā)現(xiàn)問題并采取相應(yīng)措施,如調(diào)整螺桿轉(zhuǎn)速、清理模具等。

尺寸精度控制:利用在線測徑儀或卡尺等工具定期對擠出的管材外徑和壁厚進行測量,檢查其是否符合產(chǎn)品標準要求。如果發(fā)現(xiàn)尺寸偏差超出允許范圍,及時調(diào)整牽引速度、螺桿轉(zhuǎn)速或模具間隙等工藝參數(shù),以保證管材的尺寸精度控制在規(guī)定范圍內(nèi)。

2. 注塑成型過程監(jiān)控

注射參數(shù)監(jiān)控:在注塑成型過程中,實時監(jiān)測注射壓力、速度、時間和保壓時間等參數(shù)的變化情況。通過安裝在注塑機上的壓力傳感器、速度傳感器和時間繼電器等設(shè)備采集數(shù)據(jù),并與預(yù)設(shè)的參數(shù)進行對比分析。一旦發(fā)現(xiàn)參數(shù)異常偏離設(shè)定值,立即停止注射并進行故障排查和調(diào)整,確保管件的成型質(zhì)量穩(wěn)定可靠。

模具狀態(tài)監(jiān)控:定期檢查模具的磨損情況、排氣效果和冷卻系統(tǒng)的運行狀況。模具的磨損會影響管件的尺寸精度和表面質(zhì)量,排氣不***會導(dǎo)致管件出現(xiàn)燒焦、氣泡等缺陷,冷卻系統(tǒng)故障則會使管件冷卻不均勻而產(chǎn)生變形。因此,要加強對模具的日常維護和保養(yǎng),及時發(fā)現(xiàn)并修復(fù)模具存在的問題。

(三)成品質(zhì)量檢測

1. 外觀檢查

對生產(chǎn)出來的PP通風管進行全面的外觀檢查,查看管材表面是否光滑、平整,有無氣泡、裂紋、劃傷、雜質(zhì)等缺陷;管件的顏色是否均勻一致,無明顯的飛邊、毛刺和變形等問題。對于外觀不合格的產(chǎn)品,應(yīng)及時進行隔離和標識,防止流入下一道工序或出廠銷售。

2. 尺寸測量

使用精度較高的量具(如卡尺、千分尺、卷尺等)對管材和管件的尺寸進行***測量,包括外徑、壁厚、長度、內(nèi)徑以及管件的各種規(guī)格尺寸等。將測量結(jié)果與產(chǎn)品標準規(guī)定的尺寸公差范圍進行對比,確保產(chǎn)品的尺寸精度符合要求。對于尺寸超差的產(chǎn)品,根據(jù)超差的程度和原因進行分類處理,輕微超差的可進行修整或降級使用,嚴重超差的則作為廢品處理。

3. 物理性能測試

拉伸強度測試:按照相關(guān)標準規(guī)定的方法制備試樣,在***材料試驗機上進行拉伸強度測試。通過測試可以得到管材和管件在拉伸過程中的***承載能力、斷裂伸長率等物理性能指標,以評估其強度和韌性是否滿足使用要求。一般來說,PP通風管的拉伸強度應(yīng)不低于一定數(shù)值(如20MPa),斷裂伸長率應(yīng)在一定比例范圍內(nèi)(如≥300%)。

彎曲性能測試:將試樣放置在彎曲試驗機上進行彎曲試驗,測定其在規(guī)定彎曲半徑和角度下的彎曲性能表現(xiàn)。觀察試樣在彎曲過程中是否出現(xiàn)開裂、分層等現(xiàn)象,并根據(jù)試驗結(jié)果判斷產(chǎn)品的柔韌性和抗彎曲能力是否符合標準要求。******的彎曲性能有助于PP通風管在安裝過程中能夠順利彎曲而不損壞,適應(yīng)不同的安裝環(huán)境和布局要求。

沖擊強度測試:采用擺錘式?jīng)_擊試驗機或落球沖擊試驗機等設(shè)備對PP通風管和管件進行沖擊強度測試。通過模擬實際使用過程中可能受到的沖擊載荷作用,評估產(chǎn)品在遭受沖擊時抵抗破壞的能力。沖擊強度合格的產(chǎn)品能夠在正常的使用條件下承受一定程度的外力沖擊而不至于破裂或損壞,保證通風系統(tǒng)的安全性和可靠性。

4. 化學(xué)性能測試(如有需要)

在一些***殊的使用環(huán)境中(如化工企業(yè)、腐蝕性介質(zhì)排放系統(tǒng)等),需要對PP通風管進行化學(xué)性能測試。將試樣浸泡在***定的化學(xué)溶液中一定時間后取出,觀察其外觀變化、重量損失情況以及力學(xué)性能的變化情況等指標,以檢驗產(chǎn)品是否具有******的耐化學(xué)腐蝕性能。例如,對于接觸酸性溶液的通風管,應(yīng)測試其在一定濃度鹽酸、硫酸等酸性環(huán)境下的耐腐蝕性;對于接觸堿性溶液的通風管,則需測試其在氫氧化鈉等堿性溶液中的耐受能力。只有通過化學(xué)性能測試的產(chǎn)品才能確保在使用過程中不會被腐蝕介質(zhì)侵蝕而影響通風系統(tǒng)的正常運行和使用壽命。

六、PP通風管的性能***點與***勢

(一)性能***點

1. 耐腐蝕性:PP材料具有***異的耐化學(xué)腐蝕性能,能夠抵抗多種酸、堿、鹽等化學(xué)介質(zhì)的侵蝕。在化工企業(yè)、污水處理廠等存在腐蝕性氣體或液體的環(huán)境中使用PP通風管,可有效避免管道被腐蝕而泄漏,保證通風系統(tǒng)的長期穩(wěn)定運行。例如,在含有一定濃度鹽酸霧氣的電鍍車間通風系統(tǒng)中,PP通風管能夠正常使用多年而不受損。

2. 輕質(zhì)高強:PP通風管的密度較小,重量輕,便于搬運、安裝和施工操作。同時,通過合理的配方設(shè)計和加工工藝控制,PP通風管具有較高的強度和剛度,能夠承受一定的外部壓力和沖擊力。例如,在***型商業(yè)建筑的通風系統(tǒng)中,安裝PP通風管相比傳統(tǒng)的金屬風管可以******減輕屋***承重負擔,并且安裝效率更高。

3. 衛(wèi)生環(huán)保:PP材料無毒無味,不會滋生細菌和霉菌,符合食品衛(wèi)生標準和室內(nèi)空氣質(zhì)量要求。因此,PP通風管廣泛應(yīng)用于醫(yī)院、食品加工廠、藥廠等對衛(wèi)生要求較高的場所的通風系統(tǒng)以及民用建筑的室內(nèi)通風換氣系統(tǒng)中,為用戶提供健康舒適的室內(nèi)環(huán)境。

4. ******的隔熱性能:PP材料的導(dǎo)熱系數(shù)較低,具有一定的隔熱性能。在通風系統(tǒng)中使用PP通風管可以減少能量損失

更新時間:2025-07-18 14:16????瀏覽:

更新時間:2025-07-18 14:16????瀏覽: